摘要:电火花线切割加工中,切削液发挥着至关重要的作用。其主要作用包括冷却刀具和工件,润滑切割过程,以及帮助排出切割产生的残渣。切削液的使用能显著提高加工精度和刀具寿命,对加工过程的稳定性和产品质量有着重要影响。忽视切削液的选择和使用可能会影响加工效率,甚至导致工具损坏和产品质量下降。在电火花线切割加工中,切削液的选择和使用至关重要。

本文目录导读:

电火花线切割加工是一种广泛应用于制造业的精密加工技术,在电火花线切割加工过程中,切削液发挥着至关重要的作用,本文将详细介绍电火花线切割加工过程中切削液的作用,包括冷却作用、润滑作用、排屑作用、防锈作用以及提高加工精度和加工质量等。

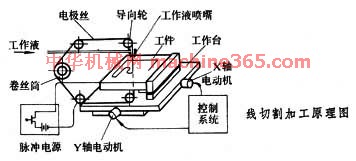

电火花线切割加工概述

电火花线切割加工是一种利用电火花加工原理进行切割的精密加工技术,在电火花线切割加工过程中,脉冲电源对工具电极和工件进行放电,产生高温使局部金属熔化甚至汽化,从而实现材料的切割,这种加工方法适用于各种导电材料,尤其在处理复杂形状和难以加工的金属材料方面具有显著优势。

切削液在电火花线切割加工中的作用

1、冷却作用

在电火花线切割加工过程中,切削液能够吸收大量的热量,起到冷却作用,由于电火花加工过程中产生的热量较高,可能导致工具电极和工件局部温度过高,影响加工质量和工具寿命,切削液通过吸收热量,有效降低工具电极和工件的温度,保证加工过程的稳定性。

2、润滑作用

切削液在电火花线切割加工过程中起到润滑作用,在放电过程中,金属屑和微小颗粒会在电极与工件之间形成阻碍,影响加工质量,切削液能够形成润滑膜,减小电极与工件之间的摩擦,有利于排屑和减小电极磨损。

3、排屑作用

电火花线切割加工过程中产生的金属屑和微小颗粒需要及时排除,否则会影响加工质量和效率,切削液具有流动性,能够冲刷掉电极与工件之间的金属屑和微小颗粒,保证加工区域的清洁。

4、防锈作用

在电火花线切割加工过程中,金属表面容易氧化生锈,切削液中的防锈剂能够形成保护膜,防止金属表面氧化生锈,提高工件质量。

5、提高加工精度和加工质量

切削液的应用能够提高电火花线切割加工的精度和质量,通过冷却、润滑、排屑和防锈等作用,切削液能够减小电极磨损、降低加工区域的温度、保证加工区域的清洁度,从而提高加工精度和质量,切削液还能够改善加工表面的粗糙度,提高工件的表面质量。

四、不同类型切削液在电火花线切割加工中的应用特点

1、水基切削液:水基切削液具有良好的冷却性能和环保性,适用于大多数电火花线切割加工过程。

2、油基切削液:油基切削液具有较好的润滑性能和抗极压性能,适用于高速、高负荷的电火花线切割加工过程。

3、乳化切削液:乳化切削液具有较好的稳定性和润滑性能,适用于各种金属材料的电火花线切割加工。

切削液在电火花线切割加工过程中发挥着重要作用,通过冷却、润滑、排屑、防锈等作用,切削液能够保证加工过程的稳定性,提高加工精度和质量,在选择切削液时,应根据具体的加工需求和材料特性选择合适的切削液类型,在使用过程中,还应注意切削液的浓度、更换周期等,以保证其有效性,深入研究切削液在电火花线切割加工中的应用,对于提高制造业的加工质量和效率具有重要意义。

建议与展望

在未来研究中,可以进一步探讨切削液的优化配方及其在提高电火花线切割加工性能方面的应用,随着环保意识的不断提高,研发具有环保性能的新型切削液也是未来的研究方向之一,在实际应用中,应根据具体的加工需求和材料特性选择合适的切削液,并优化其使用方式,以提高加工质量和效率,通过深入研究电火花线切割加工过程中的切削液作用机理,可以为制造业的进一步发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...