摘要:本文对比分析电火花加工与电火花线切割加工技术,探讨其差异及优劣。文章还包含创新计划分析,旨在提高加工效率和精度。通过对比两种加工技术的特点、应用场景及性能表现,为实际生产中选择合适的加工方法提供参考。提出创新策略,以推动电火花加工技术的发展与进步。摘要控制在约150字以内。

本文目录导读:

电火花加工与电火花线切割加工是两种重要的电加工技术,广泛应用于制造业、模具工业等领域,本文将对这两种加工技术进行详细的对比分析,探讨它们的异同点,以便读者更好地了解和应用这两种技术。

电火花加工简述

电火花加工是一种利用电火花放电原理进行金属加工的工艺方法,在电火花加工过程中,工具电极和工件之间通过脉冲电流产生电火花放电,放电时的高温使金属局部熔化甚至汽化,从而实现对金属的切割、打孔、雕刻等加工,电火花加工适用于各种导电材料,尤其适用于加工复杂形状、高硬度材料以及特殊材料。

电火花线切割加工简述

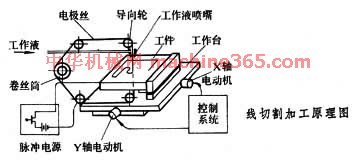

电火花线切割加工是电火花加工的一种重要应用形式,主要利用细金属丝作为工具电极,通过电火花放电原理对金属进行切割加工,在电火花线切割过程中,细金属丝与工件之间通过脉冲电流产生电火花放电,使金属局部熔化并汽化,从而实现精确的切割,电火花线切割适用于各种导电材料,尤其适用于加工精密零件、模具等。

对比分析

1、加工原理

电火花加工和电火花线切割加工都是基于电火花放电原理进行的金属加工技术,在加工过程中,都涉及到工具电极和工件之间的脉冲电流放电,使金属局部熔化甚至汽化,从而实现材料的去除。

2、异同点

(1)设备结构

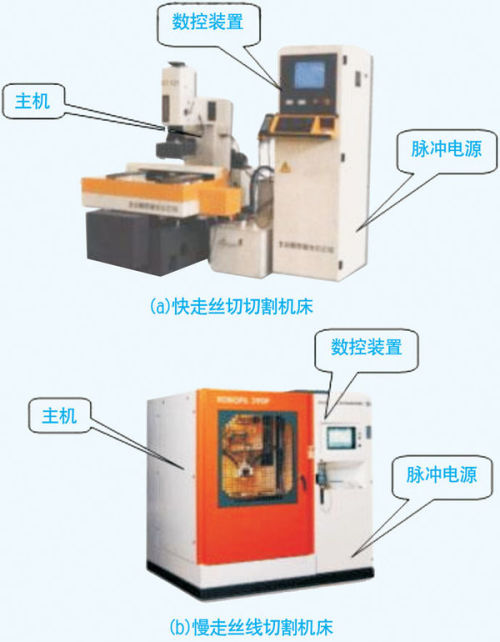

电火花加工设备相对较为复杂,包括电源、工作液系统、工具电极等部分,而电火花线切割加工设备则更为专门化,主要包括细金属丝、脉冲电源、工作液系统等。

(2)应用领域

电火花加工适用于各种导电材料的加工,尤其适用于加工复杂形状、高硬度材料以及特殊材料,而电火花线切割则更适用于加工精密零件、模具等需要高精度切割的领域。

(3)加工精度

电火花线切割加工具有较高的加工精度,能够实现较高的尺寸精度和表面质量,而电火花加工的精度受到工具电极形状和尺寸的影响,精度相对较低。

(4)加工效率

电火花线切割由于采用细金属丝作为工具电极,其切割速度相对较慢,因此加工效率较低,而电火花加工可以通过调整脉冲参数和工具电极形状来提高加工效率。

(5)成本投入

电火花线切割加工需要专门的设备和细金属丝等耗材,成本相对较高,而电火花加工的设备成本虽然也较高,但其在高硬度材料和特殊材料的加工中具有优势,因此在实际应用中具有一定的竞争力。

电火花加工和电火花线切割加工都是基于电火花放电原理进行的金属加工技术,具有广泛的应用领域,它们在加工原理上相似,但在设备结构、应用领域、加工精度、加工效率和成本投入等方面存在明显的差异,在实际应用中,应根据具体的加工需求和条件选择合适的加工技术。

建议与展望

对于制造业和模具工业等领域的企业,应根据自身的生产需求和实际情况,合理选择电火花加工和电火花线切割加工技术,应加强对这两种技术的研发和创新,提高设备的自动化程度和加工精度,降低成本,拓展应用领域,还应关注新型电加工技术的发展,如激光加工、水切割等,以便更好地满足市场需求。

参考文献

(根据实际需要添加相关参考文献)

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...