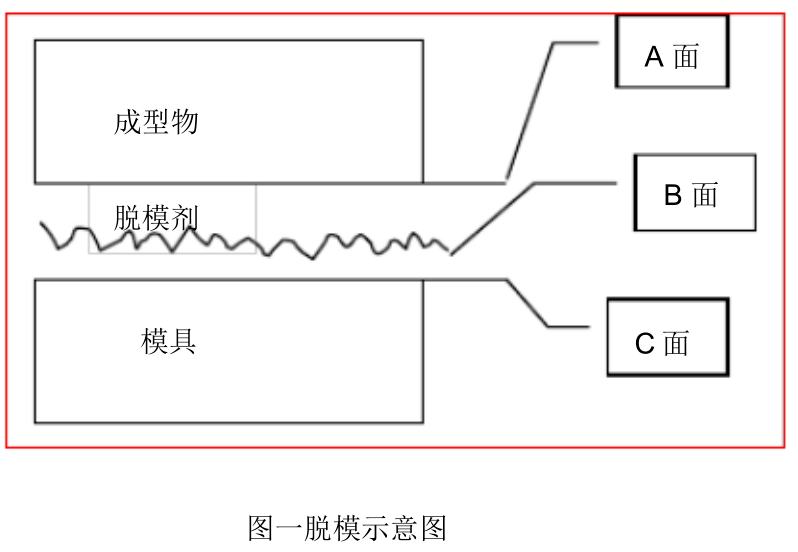

脱模剂工作原理是:在模具加工过程中,涂抹在模具表面,形成一层薄膜,隔离模具与产品,防止两者粘连。当产品从模具中脱出时,这层薄膜起到润滑作用,使产品顺利脱离模具,同时保护模具表面不受损伤。脱模剂的主要成分具有润滑、隔离、抗腐蚀等性能,有效提高产品质量和生产效率。

本文目录导读:

脱模剂在工业生产中扮演着至关重要的角色,其主要功能是在模具成型过程中确保制品与模具之间的顺利分离,了解脱模剂的工作原理不仅有助于优化生产流程,还能提高产品质量和延长模具使用寿命,本文将详细介绍脱模剂的工作原理,以及其在实际应用中的作用和影响。

脱模剂概述

脱模剂是一种用于促进制品与模具之间顺利分离的化学物质,在注塑、压铸、橡胶成型等模具加工过程中,脱模剂发挥着不可或缺的作用,脱模剂可以在模具和制品之间形成一层薄膜,降低两者之间的摩擦力,从而使制品能够轻松地脱离模具。

脱模剂的工作原理

脱模剂的工作原理主要涉及到其化学性质和物理性质。

1、化学性质:脱模剂通常具有极低的表面张力,能够在模具表面形成一层均匀的薄膜,这层薄膜可以阻止模具与制品之间的粘附和化学反应,脱模剂中的添加剂还可以与模具材料发生化学反应,形成一层保护膜,进一步降低制品与模具之间的粘附力。

2、物理性质:脱模剂具有良好的润滑性和极低的摩擦系数,可以有效降低模具与制品之间的摩擦力,在成型过程中,脱模剂形成的薄膜可以承受较高的温度和压力,保持稳定的性能,脱模剂还具有良好的抗热氧化性和耐化学腐蚀性,可以在恶劣的工作环境下保持稳定的性能。

脱模剂在模具成型过程中的作用

1、促进脱模:脱模剂的主要功能是促进制品与模具之间的顺利分离,通过形成一层薄膜,降低两者之间的粘附力,使制品能够轻松地脱离模具,减少废品率。

2、提高产品质量:使用脱模剂可以降低模具与制品之间的摩擦力,避免制品表面产生划痕、凹陷等缺陷,从而提高产品质量。

3、延长模具使用寿命:脱模剂形成的保护膜可以保护模具免受磨损和腐蚀,从而延长模具的使用寿命。

4、提高生产效率:使用脱模剂可以降低废品率,减少生产过程中的停机时间,从而提高生产效率。

脱模剂的应用和影响

1、应用方法:脱模剂的应用方法包括喷涂、刷涂、浸涂等,在应用过程中,需要注意控制脱模剂的浓度、涂抹量和干燥时间,以确保其发挥最佳性能。

2、影响因素:脱模剂的性能受到多种因素的影响,包括温度、压力、模具材料、制品材料等,在使用脱模剂时,需要根据实际情况进行调整和优化,以确保其适应不同的生产条件。

3、注意事项:在使用脱模剂时,需要注意其安全性,部分脱模剂可能对人体皮肤、眼睛和呼吸系统造成刺激,需佩戴防护用品并遵循安全操作规程。

不同类型脱模剂的特点及应用领域

1、水性脱模剂:环保性能较好,适用于对环保要求较高的领域,如食品包装、医疗器械等。

2、溶剂型脱模剂:具有较好的抗热氧化性和耐化学腐蚀性,适用于高温、高压和腐蚀性环境下的模具成型。

3、膏状脱模剂:适用于大型模具和复杂形状的制品,可以填充模具的微小缝隙,提高脱模效果。

4、蜡类脱模剂:适用于橡胶、塑料等材料的成型,可以提供较好的润滑性和脱模效果。

脱模剂在模具成型过程中发挥着重要作用,通过降低模具与制品之间的粘附力和摩擦力,促进制品的顺利脱模,提高产品质量和生产效率,了解脱模剂的工作原理和性能特点,有助于选择合适的脱模剂并优化其应用方法,从而提高生产效益和降低生产成本。

展望

随着工业技术的不断发展,对脱模剂的性能要求也越来越高,环保、高效、多功能将成为脱模剂的发展趋势,随着新材料、新工艺的不断涌现,脱模剂的研发和应用也将面临新的挑战和机遇。

1、加强脱模剂的研发力度,开发具有更高性能、更低环保影响的脱模剂。

2、针对不同领域和生产条件,研发具有针对性的脱模剂,以提高其适应性和使用效果。

3、加强脱模剂的安全性和操作便捷性的研究,提高生产过程中的安全性和效率。

4、推广使用环保型脱模剂,降低生产过程中的环境污染,实现绿色生产。

脱模剂在模具成型过程中起着至关重要的作用,通过了解脱模剂的工作原理和性能特点,并加强研发和应用力度,有助于提高生产效益和降低生产成本,推动工业的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...