摘要:本研究探讨了电火花加工中工具与工件间的机械切削力,深入分析了其在加工过程中的作用和影响。研究采用了持久性执行策略,旨在提高加工效率和工具寿命。通过经典款37.48.49的实例分析,为电火花加工的优化提供理论支持和实践指导。

本文目录导读:

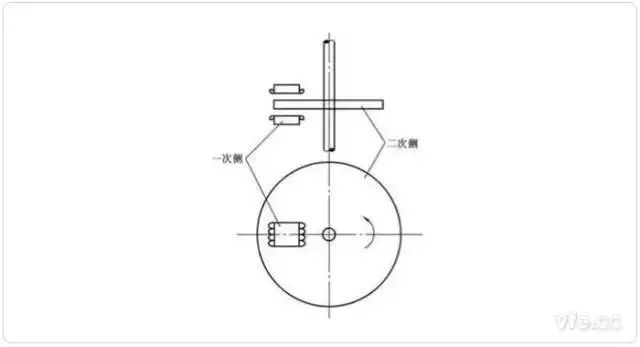

电火花加工是一种广泛应用于工业领域的特种加工方法,尤其在处理硬、脆、高强度材料时具有显著优势,该工艺主要通过工具电极与工件之间的脉冲性放电来实现材料的去除,在电火花加工过程中,工具和工件之间除了电的作用外,还存在一定的机械切削力,本文旨在探讨电火花加工中工具与工件间的机械切削力及其影响因素。

电火花加工基本原理

电火花加工是利用脉冲性放电的能量对材料进行局部加热,使其熔化甚至蒸发,从而达到去除材料的目的,在这个过程中,工具电极与工件之间的放电通道会产生极高的温度,使得接触点的材料瞬间熔化甚至汽化,这些熔化材料在极短的时间内被排除到加工区域外,形成所需的加工形状。

机械切削力的存在与特点

在电火花加工过程中,除了电的作用外,还存在显著的机械切削力,这是由于工具电极在加工过程中的运动以及与工件材料的相互作用产生的,这种机械切削力的存在对加工过程及加工质量有着重要影响,其特点是:

1、与电火花加工的脉冲性放电过程紧密相关;

2、受工具电极的形状、材料和运动状态影响;

3、对加工精度和工具寿命有一定影响。

影响机械切削力的因素

1、工具电极的形状和材料:工具电极的形状和材质对机械切削力的大小和方向有直接影响,锋利的工具电极可以减小切削力,而较硬的材质可以承受更大的切削力。

2、加工参数:如脉冲宽度、脉冲间隔、电流强度等,这些参数会影响放电过程的能量分布和放电通道的形态,进而影响机械切削力。

3、工件材料:不同材料的硬度、韧性和热导率等性质都会影响机械切削力的大小。

4、加工环境:如温度、压力等环境因素也会对机械切削力产生影响。

机械切削力的影响分析

1、对加工精度的影响:机械切削力可能导致工具电极的振动和位移,从而影响加工精度。

2、对工具寿命的影响:过大的机械切削力可能导致工具电极的磨损加剧,缩短其使用寿命。

3、对加工效率的影响:机械切削力的大小直接影响材料的去除率,进而影响加工效率。

减小机械切削力的措施

1、优化工具电极的设计和材质选择,采用更锋利的工具电极以减小切削力。

2、调整电火花加工参数,如选择合适的脉冲宽度和电流强度,以优化放电过程,减小机械切削力。

3、采用预加载荷等技术,通过改变工件与工具电极的接触状态,减小切削力的影响。

电火花加工中的机械切削力是一个不可忽视的因素,它对加工精度、工具寿命和加工效率都有重要影响,本文通过分析电火花加工的基本原理和机械切削力的特点,探讨了影响机械切削力的因素,并提出了减小机械切削力的措施,关于电火花加工中机械切削力的研究仍需要进一步深入,以便更好地优化电火花加工工艺,提高加工质量和效率。

展望与建议

1、深入研究电火花加工过程中机械切削力的产生机理和影响因素,为优化加工工艺提供理论支持。

2、加强实验研究和实际应用,验证理论成果的实用性。

3、开发与电火花加工相配套的工具电极和材料,以减小机械切削力的影响。

4、推广先进的电火花加工技术,提高工业领域的特种加工水平。

电火花加工中的机械切削力是一个值得深入研究的问题,通过对其产生机理、影响因素和减小措施的研究,可以进一步优化电火花加工工艺,提高加工质量和效率,推动工业领域的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...