摘要:本文详细介绍了滤筒生产工艺,包括材料准备、设计规划、制造过程、质量检测等环节。生产过程中采用先进的加工技术和严格的质量控制,确保滤筒的性能和品质。通过本文,读者可以全面了解滤筒的生产流程,为相关领域的研究和应用提供参考。

本文目录导读:

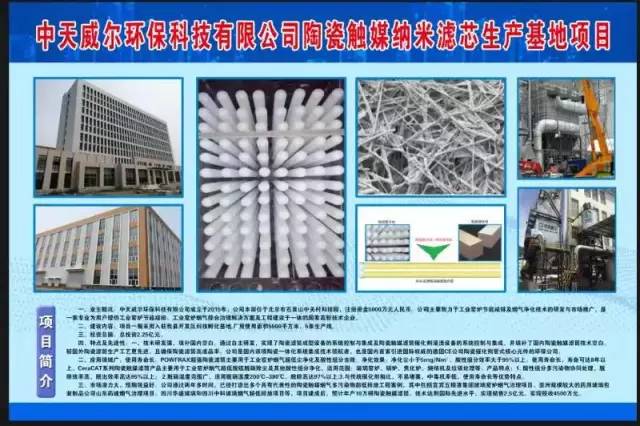

滤筒是一种广泛应用于工业、环保等领域的过滤设备,其生产工艺对于确保产品质量和性能至关重要,本文将详细介绍滤筒的生产工艺,包括材料选择、预制加工、成型、后处理及质量检测等环节。

材料选择

滤筒的材料选择直接影响到其过滤效果、使用寿命和安全性,常见的滤筒材料包括金属、塑料、纤维等,在选择材料时,需考虑以下因素:

1、过滤介质:根据过滤的介质(如气体、液体)及其特性,选择适合的材料。

2、耐腐蚀性:根据使用环境,选择具有耐腐蚀性的材料。

3、强度与耐磨性:确保滤筒在使用过程中具有足够的强度和耐磨性。

4、成本:在满足性能要求的前提下,考虑材料的成本。

预制加工

预制加工是滤筒生产的重要环节,主要包括以下步骤:

1、切割:根据设计要求,对材料进行切割,以便后续成型。

2、钻孔:根据滤筒的结构,进行钻孔,以便安装滤芯等部件。

3、表面处理:对材料进行表面处理,如抛光、喷砂等,以提高滤筒的外观质量。

成型

滤筒的成型工艺主要包括以下几种:

1、焊接:对于金属滤筒,采用焊接工艺将切割好的材料连接成筒体。

2、注塑:对于塑料滤筒,采用注塑工艺将塑料材料注入模具中成型。

3、编织:对于纤维滤筒,采用编织工艺将纤维材料编织成筒状结构。

后处理

后处理是确保滤筒性能和质量的关键环节,主要包括以下步骤:

1、固化:对于需要固化的滤筒,采用适当的方法进行固化处理,以提高其结构强度。

2、清洗:对成型后的滤筒进行清洗,去除表面的杂质和残留物。

3、烘干:对清洗后的滤筒进行烘干处理,以确保其内部干燥,便于后续使用。

4、组装:将滤芯、端盖等部件组装到滤筒上,完成滤筒的组装工作。

质量检测

质量检测是确保滤筒性能和质量的重要环节,主要包括以下几个方面:

1、外观检测:检测滤筒的表面是否光滑、无瑕疵、无损伤等。

2、尺寸检测:检测滤筒的尺寸是否符合设计要求,如长度、直径等。

3、性能测试:对滤筒进行性能测试,包括过滤效率、压力损失、耐腐蚀性等。

4、泄漏测试:检测滤筒在压力下是否存在泄漏现象。

5、寿命测试:模拟实际使用条件,对滤筒进行寿命测试,以评估其使用寿命。

包装与存储

完成质量检测后,滤筒需进行包装和存储,以便运输和使用,包装过程中需注意以下几点:

1、防潮:确保滤筒在存储和运输过程中不受潮。

2、防尘:保持滤筒的清洁,防止灰尘污染。

3、防震:在包装过程中采取防震措施,以防止滤筒在运输过程中受到震动和损坏。

4、标识:在包装上标明产品名称、规格、生产日期等信息,以便识别和管理。

滤筒生产工艺涉及材料选择、预制加工、成型、后处理、质量检测、包装与存储等多个环节,本文详细介绍了每个环节的工艺特点和注意事项,以帮助我们更好地了解滤筒的生产过程,在实际生产过程中,应根据具体需求和条件选择合适的工艺方法,以确保滤筒的性能和质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...