摘要:本文介绍了安全帽注塑模具的设计过程。该设计首先根据安全帽的形状和尺寸进行模具结构的设计,包括模具的组成部分、模具的装配和定位等。根据所需材料选择适当的注塑工艺参数,并进行模具的试制和调试。该设计旨在确保安全帽的生产效率和质量,同时确保工人在生产过程中的安全。整体设计简洁、实用,能够满足安全帽生产的需求。

本文目录导读:

随着工业生产的不断发展,安全帽作为一种重要的个人防护措施,在各个领域得到了广泛应用,为了满足市场需求和提高生产效率,本文将对安全帽注塑模具设计进行深入探讨,旨在优化模具结构,提高产品质量和生产效益。

设计概述

安全帽注塑模具设计是安全帽生产过程中的关键环节,模具设计的合理性直接影响到产品的成型质量、生产效率及制造成本,一个优秀的模具设计方案应具备工艺性、经济性、可靠性和耐用性等特点。

设计步骤

1、产品分析

对安全帽产品进行深入分析,了解产品的结构、尺寸、材料要求等,分析产品的可注塑性,确定产品的收缩率、变形等关键参数。

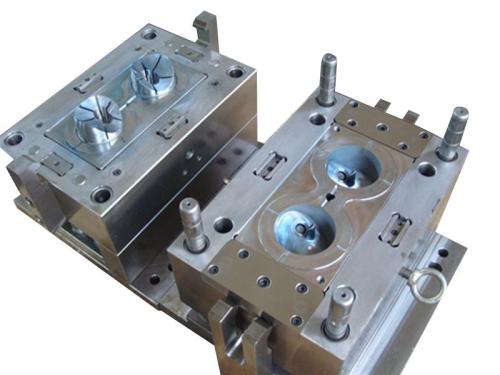

2、模具结构设计

(1)定位与布局:根据产品分析,确定模具的定位与布局,设计合理的浇注系统,确保熔融物料均匀填充模具型腔。

(2)型腔设计:根据产品需求和产量要求,确定型腔的数量和排列方式,型腔设计应确保产品成型良好,便于后续加工和组装。

(3)分型面设计:选择合适的分型面,确保模具开合模顺利,避免产品粘模。

(4)浇注系统设计:设计合理的浇注系统,包括主流道、分流道、浇口等,确保物料顺利填充型腔,避免注射压力损失。

(5)排气系统设计:为了防止模具内部产生气体导致的成型缺陷,应设计合理的排气系统。

3、材料选择与热处理

根据产品需求和注塑工艺要求,选择适合的模具材料,确保模具材料具有良好的强度、耐磨性、耐腐蚀性和热稳定性,对模具进行热处理,提高模具的硬度和耐磨性。

4、模具加工与装配

按照模具设计方案,进行模具加工和装配,确保模具各部件加工精度符合要求,装配过程中应注意模具的定位和固定。

5、调试与优化

对加工完成的模具进行调试,检查模具的开合模、浇注、排气等过程是否顺畅,根据调试结果,对模具进行优化,提高模具的性能和产品质量。

设计要点

1、模具结构要合理:确保模具结构稳定、可靠,便于加工和装配。

2、注重细节设计:如浇注系统的优化、排气系统的合理布置等,以提高产品的成型质量。

3、材料选择适当:根据产品需求和注塑工艺要求,选择适合的模具材料,确保模具的使用寿命和产品质量。

4、充分考虑生产工艺需求:模具设计应充分考虑生产工艺需求,如自动化生产线的配合、生产周期的安排等。

5、持续优化改进:根据生产实践中的反馈,对模具进行持续优化改进,提高生产效率和产品质量。

案例分析

以某款安全帽为例,通过优化模具设计,实现了以下改进:

1、采用了先进的浇注系统,提高了物料填充型腔的均匀性。

2、合理设计了排气系统,有效避免了成型过程中的气体缺陷。

3、优化了型腔布局和数量,提高了生产效率。

4、选择了合适的模具材料,并进行了热处理,提高了模具的耐用性。

经过改进后,该安全帽的成型质量得到了显著提高,生产效率也得到了大幅提升,降低了制造成本。

安全帽注塑模具设计是安全帽生产过程中的关键环节,一个优秀的模具设计方案应具备工艺性、经济性、可靠性和耐用性等特点,通过深入分析产品特点、优化模具结构、合理选择材料和热处理、注重细节设计以及持续优化改进,可以提高安全帽的成型质量和生产效率,降低制造成本,满足市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...