摘要:工艺配置是打造高效生产流程的核心要素之一。通过合理的工艺配置,企业能够优化生产流程,提高生产效率,降低成本。合理的工艺配置包括选择先进的生产设备、优化工艺流程、合理配置人力资源等。这些措施有助于企业提升产品质量,增强市场竞争力。企业应重视工艺配置,不断优化生产流程,以适应市场需求,实现可持续发展。

本文目录导读:

随着制造业的飞速发展,工艺配置在生产线上的重要性日益凸显,合理的工艺配置不仅能提高生产效率,还能优化产品质量,降低生产成本,本文将详细介绍工艺配置的关键要素,包括生产线布局、设备选型、工艺流程设计、自动化程度以及质量控制等方面。

生产线布局

1、生产线布局原则

生产线布局应遵循科学、合理、高效的原则,充分考虑生产流程、物料搬运、人员操作等因素,合理的生产线布局有助于提高生产效率,降低物料搬运成本,优化工作环境。

2、生产线布局规划

在生产线布局规划过程中,应根据产品特点、生产工艺、市场需求等因素进行综合考虑,要注重生产线的柔性设计,以适应不同产品的生产需求。

设备选型

1、设备选型原则

设备选型应遵循适用性、先进性、可靠性、经济性等原则,设备必须满足生产工艺要求,具备高效、稳定、可靠的性能,同时要考虑设备的投资成本和维护成本。

2、设备选型依据

设备选型依据包括产品特点、生产工艺、生产规模、场地条件等,在选型过程中,应对不同设备进行综合评价,选择性价比高的设备。

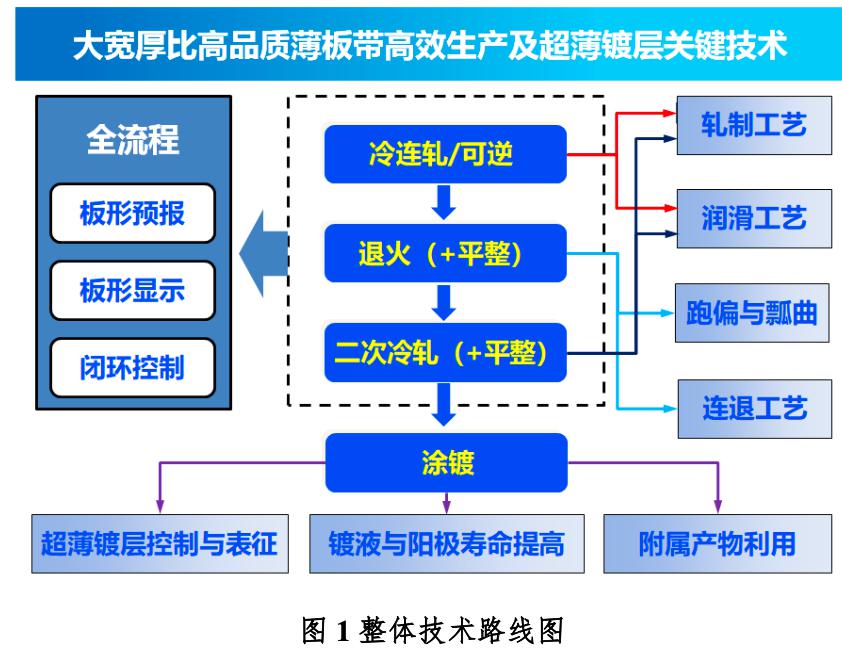

工艺流程设计

1、工艺流程设计原则

工艺流程设计应遵循科学、合理、简洁的原则,工艺流程应尽可能简化,减少工序数量,降低生产成本,要保证产品质量和生产效率。

2、工艺流程设计内容

工艺流程设计包括工序安排、作业划分、工时定额等,在设计过程中,应充分考虑生产实际情况,确保工艺流程的可行性和有效性。

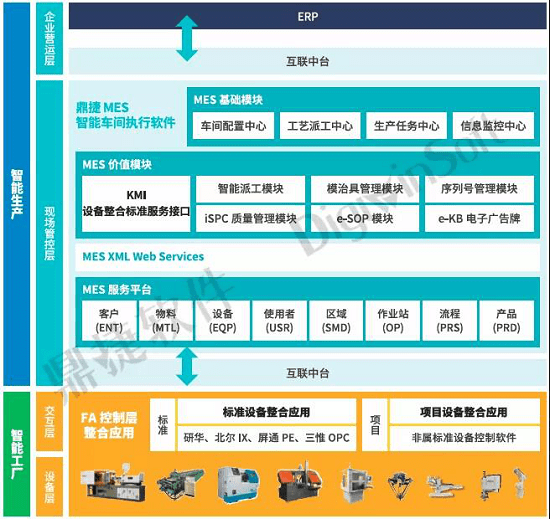

自动化程度

1、自动化程度的意义

提高自动化程度有助于降低人工成本,提高生产效率,减少人为错误,随着技术的发展,自动化已成为制造业发展的重要趋势。

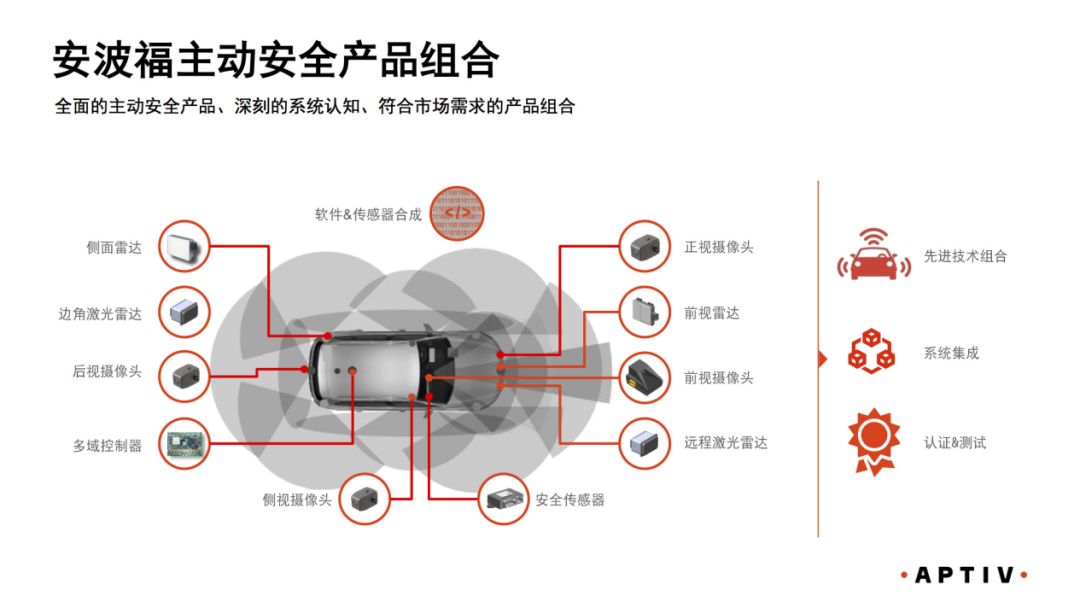

2、自动化技术的应用

自动化技术包括机器人、智能装备、物联网等,在工艺配置中,应合理应用自动化技术,提高生产线的自动化水平。

质量控制

1、质量控制的重要性

质量控制是确保产品质量的关键环节,在工艺配置中,应充分考虑质量控制因素,确保产品质量的稳定性和可靠性。

2、质量控制措施

质量控制措施包括原料控制、过程控制、成品检验等,在工艺配置过程中,应建立严格的质量管理体系,确保产品质量符合国家标准和客户需求。

工艺配置的优化与改进

1、持续优化

工艺配置是一个持续优化的过程,在生产过程中,应根据实际情况对工艺配置进行调整和优化,以提高生产效率和质量。

2、持续改进

持续改进是提升竞争力的关键,企业应关注行业发展趋势,引入新技术、新工艺,不断提升工艺配置水平。

案例分析

以某制造企业为例,通过优化生产线布局、选用先进设备、设计科学合理的工艺流程、提高自动化程度以及加强质量控制等措施,实现了生产效率的显著提高和成本的降低,具体案例详情如下:

1、生产线布局优化:根据产品特点和生产工艺,对生产线进行布局优化,减少物料搬运距离和搬运成本。

2、设备选型:选用先进的生产设备,提高生产效率和产品质量。

3、工艺流程设计:简化工艺流程,减少工序数量,降低生产成本,引入自动化技术,提高生产线的自动化水平。

4、质量控制:建立严格的质量管理体系,确保产品质量符合国家标准和客户需求,通过加强原料控制、过程控制和成品检验等措施,实现产品质量的稳定性和可靠性。

工艺配置是制造业生产过程中的关键环节,合理的工艺配置能提高生产效率,优化产品质量,降低生产成本,企业应关注工艺配置的重要性,从生产线布局、设备选型、工艺流程设计、自动化程度以及质量控制等方面进行优化和改进,要持续关注行业发展趋势,引入新技术、新工艺,持续提升工艺配置水平,增强企业竞争力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...