摘要:针对螺杆故障,需进行深入分析并采取相应的解决方案。螺杆故障可能表现为性能下降、噪音增大或过早损坏等。故障原因可能包括材料缺陷、过载、润滑不足或环境因素等。针对这些故障,解决方案包括检查材料质量、合理控制负载、定期润滑以及优化运行环境等。通过综合分析和采取相应措施,可以有效预防螺杆故障,确保设备正常运行。

本文目录导读:

螺杆作为一种重要的机械部件,广泛应用于各个领域,螺杆故障是机械设备中常见的故障之一,可能导致设备性能下降、生产停滞甚至安全事故,及时发现、分析和解决螺杆故障至关重要,本文将详细介绍螺杆故障的原因、表现及解决方案,为工程师和技术人员提供有价值的参考。

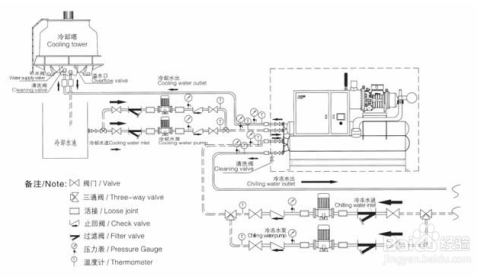

螺杆故障的原因

1、材质问题:螺杆材料选择不当或质量不合格,可能导致其在使用过程中出现断裂、磨损等问题。

2、应力集中:螺杆在运转过程中受到较大的应力,若存在应力集中现象,易导致疲劳断裂。

3、润滑不良:缺乏润滑或润滑不当,会增加螺杆与轴承之间的摩擦,导致磨损、烧伤等故障。

4、安装问题:螺杆安装不当,如预紧力不足或过度,可能导致螺杆松动、失效。

5、环境因素:高温、高湿、腐蚀等恶劣环境会对螺杆造成损害,降低其使用寿命。

螺杆故障的表现

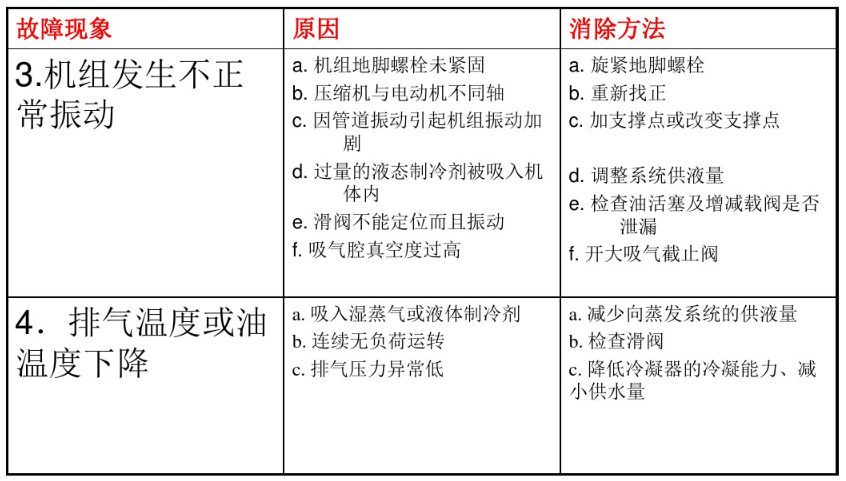

1、异响:螺杆运转时发出异常噪音,可能表明存在故障。

2、振动:螺杆运转过程中的振动幅度增大,可能表明螺杆松动或磨损严重。

3、温度升高:螺杆及周围部件温度过高,可能表明润滑不良或过度磨损。

4、性能下降:设备性能下降,如产量降低、能耗增加等,可能与螺杆故障有关。

螺杆故障的解决方案

1、材质改进:选用合适的材料,确保螺杆质量,对于关键部件,可采用高强度、耐磨、耐腐蚀的材料。

2、优化设计:避免应力集中,优化螺杆结构,提高其强度和刚度。

3、加强润滑管理:定期检查、补充和更换润滑油,确保润滑系统正常运行。

4、正确安装:严格按照操作规程进行螺杆安装,确保预紧力适当。

5、维护保养:定期对螺杆进行检查、清洗和维修,及时发现并处理潜在故障。

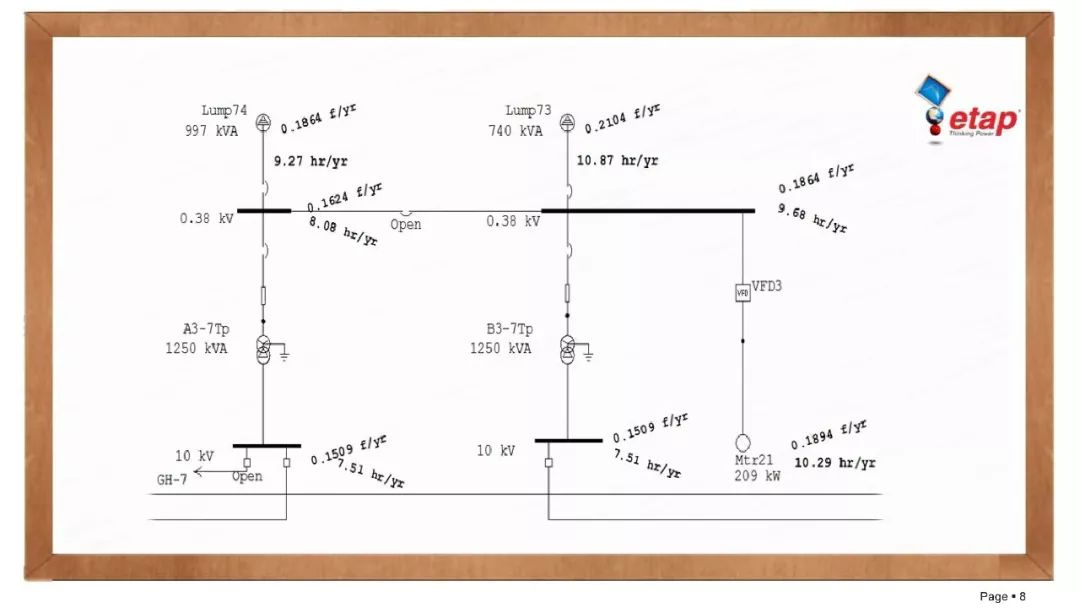

6、监控与诊断:利用现代技术手段,如振动分析、温度监测等,对螺杆进行实时监控,及时发现异常并采取措施。

7、故障诊断与排除:对于已经发生的故障,要进行详细诊断,找出故障原因并采取相应的排除措施,对于断裂的螺杆,需更换新螺杆并对断裂原因进行分析,避免类似故障再次发生。

8、提高操作水平:培训操作人员,提高其对螺杆的认识和操作水平,避免人为因素导致的故障。

9、改进环境:改善设备运行环境,降低恶劣环境对螺杆的影响。

案例分析

某化工厂的设备中,螺杆经常出现磨损和断裂故障,经过分析,发现主要原因是润滑不良和环境因素,解决方案包括改进润滑系统,选用耐腐蚀的材料,以及改善设备运行环境,实施后,螺杆故障率明显降低,设备性能得到显著提高。

螺杆故障对设备的正常运行和生产造成严重影响,本文总结了螺杆故障的原因、表现及解决方案,为工程师和技术人员提供有价值的参考,通过加强润滑管理、改进材质、优化设计和加强维护保养等措施,可以有效预防和解决螺杆故障,监控与诊断技术的应用对于及时发现和处理螺杆故障具有重要意义。

建议与展望

1、建议相关部门和企业加强螺杆技术的研究,提高螺杆的可靠性和使用寿命。

2、推广先进的监控与诊断技术,实现螺杆故障的实时监测和预警。

3、加强对操作人员的培训,提高其识别和应对螺杆故障的能力。

4、展望未来,随着新材料、新技术的发展,螺杆的性能将进一步提高,故障率将降低,智能化和自动化将成为螺杆故障预防与排除的重要趋势。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...