摘要:国内聚丙烯工艺已经取得了长足的发展。目前,主要采用多种技术路线生产聚丙烯,包括引进国外先进技术以及自主研发的技术。国内聚丙烯工艺具有生产规模大、原料多样化、能耗较低等特点。随着技术的不断进步,国内聚丙烯产业正朝着高质量、高效率、绿色环保的方向发展。

本文目录导读:

聚丙烯(PP)是一种重要的聚合物材料,广泛应用于汽车、家电、包装、建筑等领域,随着国内经济的快速发展和产业升级,聚丙烯工业在我国得到了长足的发展,本文将详细介绍国内聚丙烯工艺的现状和发展趋势。

聚丙烯工艺概述

聚丙烯工艺主要包括原料准备、聚合反应、后处理和成品包装等环节,聚合反应是核心环节,直接影响聚丙烯产品的性能和质量,目前,国内聚丙烯工艺主要采用溶液聚合、本体聚合和气相法聚合等技术。

原料准备

聚丙烯的原料主要包括丙烯、催化剂等,丙烯主要来源于石油、天然气等化石资源,催化剂则用于调节聚合反应过程,在原料准备过程中,需要对原料进行严格的检测和筛选,以确保产品质量。

聚合反应

聚合反应是聚丙烯工艺的核心环节,根据反应方式的不同,聚丙烯的聚合工艺主要分为溶液聚合、本体聚合和气相法聚合。

1、溶液聚合:溶液聚合是通过溶剂将丙烯溶解,在催化剂的作用下进行聚合反应,该工艺具有反应温度低、反应过程易控制等优点,适用于生产高透明度的聚丙烯产品。

2、本体聚合:本体聚合是在无溶剂的条件下,通过催化剂引发丙烯的聚合反应,该工艺具有投资少、能耗低等优点,适用于生产通用型聚丙烯产品。

3、气相法聚合:气相法聚合是在气态下,通过催化剂引发丙烯的聚合反应,该工艺具有生产效率高、产品性能优良等优点,适用于生产高性能聚丙烯产品。

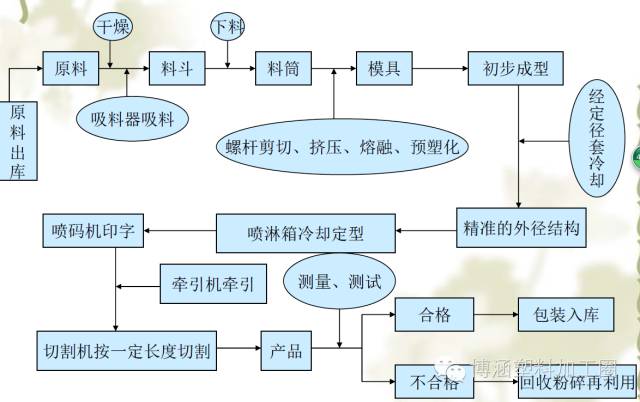

后处理与成品包装

聚合反应结束后,需要对聚丙烯进行后处理,包括脱气、干燥、造粒等环节,后处理过程对产品的性能和质量具有重要影响,后处理完成后,聚丙烯产品需要进行包装和储存,以确保产品的质量和稳定性。

国内聚丙烯工艺发展现状与趋势

1、现状:近年来,国内聚丙烯工业发展迅速,技术水平和生产能力不断提高,国内企业不断引进和消化国外先进技术,同时加强自主研发和创新,逐步形成了一批具有自主知识产权的聚丙烯生产工艺,随着环保意识的提高,绿色、环保型聚丙烯产品逐渐成为市场的主流。

2、趋势:国内聚丙烯工艺将朝着规模化、绿色化、智能化方向发展,随着产能的扩大和技术的成熟,规模化生产将成为主流;环保和可持续发展将成为行业的重要趋势,绿色、环保型聚丙烯产品将得到更广泛的应用,智能化也将成为聚丙烯工艺的重要发展方向,通过引入智能化技术,提高生产效率和产品质量。

国内聚丙烯工艺在近年来得到了长足的发展,技术水平和生产能力不断提高,随着环保和可持续发展理念的深入人心,绿色、环保型聚丙烯产品将成为市场的主流,国内聚丙烯工艺将朝着规模化、绿色化、智能化方向发展,为了促进聚丙烯工业的持续发展,需要不断加强技术研发和创新,提高生产效率和产品质量,以满足市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号