摘要:本章详细介绍了冲裁工艺及冲裁模设计的相关内容。冲裁工艺是金属加工中常用的一种工艺方法,广泛应用于各种金属材料的成型、切割和分离等工序。冲裁模设计是冲裁工艺中至关重要的环节,直接影响到冲裁件的质量和精度。本章对冲裁工艺的基本流程、冲裁模的结构设计、材料选择及制造工艺等方面进行了系统阐述,为相关领域的工程技术和研究人员提供了有益的参考。

本文目录导读:

冲裁工艺是金属加工中非常重要的工艺之一,广泛应用于各种机械零件的制造过程,冲裁模是冲裁工艺中的核心部分,其设计的好坏直接影响到冲裁工艺的效果和产品质量,本文将详细探讨冲裁工艺的原理、特点以及冲裁模的设计过程。

冲裁工艺概述

冲裁工艺是利用冲压机床和冲裁模具对板材进行冲压变形或分离的过程,其主要目的是获得形状、尺寸符合要求的零件,冲裁工艺具有生产效率高、材料利用率高、加工精度高等优点,因此在机械制造领域得到广泛应用。

冲裁工艺的特点

1、精度高:冲裁工艺可以实现较高的加工精度,满足各种零件的尺寸和形状要求。

2、效率高:冲裁工艺生产效率高,可以大批量生产,降低成本。

3、适用范围广:冲裁工艺适用于各种金属材料的加工,如钢板、铝板、铜板等。

4、模具寿命长:冲裁模具设计合理,可以提高模具的使用寿命,降低生产成本。

冲裁模设计

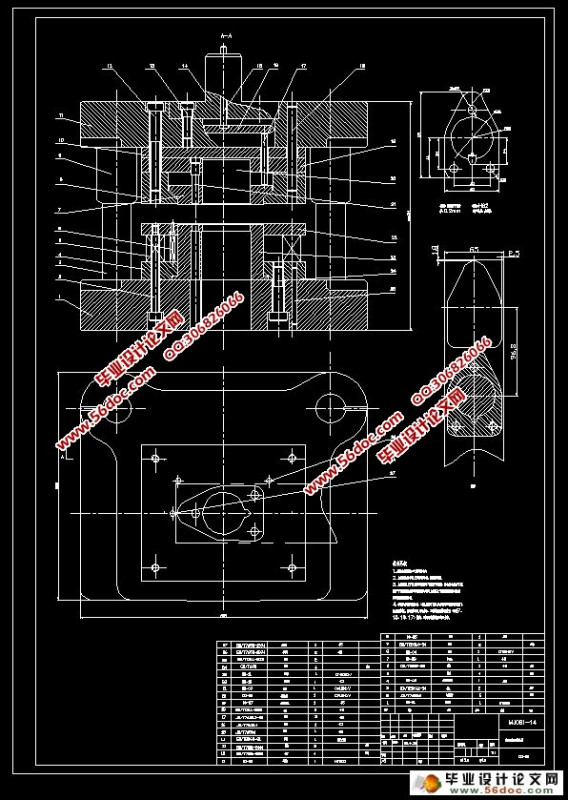

冲裁模是冲裁工艺中的关键部分,其设计直接影响到冲裁效果和产品品质,冲裁模设计主要包括以下几个步骤:

1、零件分析:对冲裁零件进行仔细分析,了解零件的形状、尺寸、材料等信息,为模具设计提供依据。

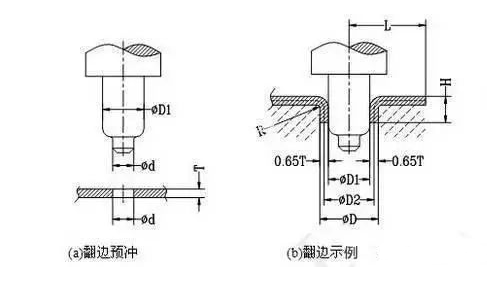

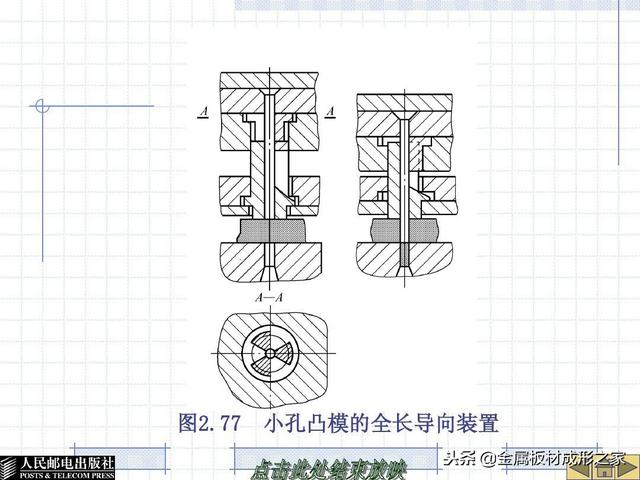

2、模具结构设计:根据零件分析的结果,设计模具的结构,包括上模、下模、导向装置、卸料装置等。

3、模具材料选择:选择合适的模具材料,确保模具的强度和耐磨性。

4、模具制造工艺制定:根据模具设计,制定制造工艺,确保模具的制造精度和效率。

冲裁模设计的注意事项

1、确保模具的强度和刚度:在设计过程中,要确保模具的强度和刚度,以防止模具在使用过程中发生变形或断裂。

2、提高模具的耐磨性:选择合适的模具材料和热处理方式,提高模具的耐磨性,延长模具的使用寿命。

3、优化排样结构:合理设计排样结构,提高材料的利用率,降低成本。

4、考虑生产工艺需求:在设计过程中,要考虑生产工艺的需求,如零件的批量、材料、生产速度等,以确保模具的适用性。

5、便于维修和调试:设计过程中要考虑模具的维修和调试方便性,以便于在生产过程中及时调整和修复模具。

案例分析

以某型零件的冲裁工艺为例,详细介绍冲裁模的设计过程,对该零件进行仔细分析,了解其形状、尺寸、材料等信息,根据分析结果,设计模具的结构,选择合适的模具材料和制造工艺,在实际生产过程中,对该模具进行调试和优化,确保冲裁工艺的效果和产品质量。

冲裁工艺和冲裁模设计是金属加工中非常重要的环节,对于提高生产效率和产品质量具有重要意义,在设计过程中,需要注意模具的强度、刚度、耐磨性等方面的问题,同时考虑生产工艺需求和维修调试方便性,通过实际案例的分析,可以更好地理解和掌握冲裁模的设计过程。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号