冰箱密封条生产工艺包括材料准备、模具设计与制造、注塑成型、冷却、修边与检查等步骤。选用优质材料,经过精密模具设计制造,通过注塑机注入特定温度与压力,形成密封条。冷却后,进行修边处理并严格检查产品质量。此工艺确保密封条性能稳定,提高冰箱保温效果,降低能耗。

本文目录导读:

冰箱密封条是冰箱的重要部件之一,其主要功能是确保冰箱门与箱体之间的紧密贴合,从而达到良好的保温效果,随着家电行业的快速发展,冰箱密封条的生产工艺也在不断进步,本文将详细介绍冰箱密封条的生产工艺,包括原材料准备、模具制作、挤出成型、冷却固化、后期加工和检验包装等环节。

原材料准备

冰箱密封条的原材料主要包括塑料粒子(如PVC、TPU等)和各种添加剂,这些原材料需要根据生产需求进行准确计量和配比,塑料粒子需要具有良好的耐寒性、弹性、耐老化性和加工性能,添加剂的使用可以改善塑料的性能,如增加硬度、提高耐磨性等,在原材料准备阶段,还需要对原材料进行质量检验,确保其符合生产要求。

模具制作

模具是冰箱密封条生产的关键设备之一,其制作精度直接影响到产品的质量和性能,模具制作主要包括设计、加工、组装和调试等环节,在设计阶段,需要根据产品需求和原材料性能进行模具设计,在加工阶段,需要精确加工各个模具部件,确保尺寸精度和表面质量,在组装和调试阶段,需要确保模具的装配精度和成型效果。

挤出成型

挤出成型是冰箱密封条生产的核心环节,在挤出机中,塑料原料经过加热熔融后,通过模具的型孔挤出成连续的条状,在挤出过程中,需要控制挤出机的温度、压力和速度等参数,以确保产品的质量和性能,还需要对挤出的密封条进行初步的整理和切割。

冷却固化

挤出的冰箱密封条需要经过冷却固化环节,在冷却过程中,需要控制冷却温度和冷却时间,以确保密封条能够完全固化并达到所需的性能,冷却方式可以采用水冷或风冷,具体根据生产需求和环境条件进行选择。

后期加工

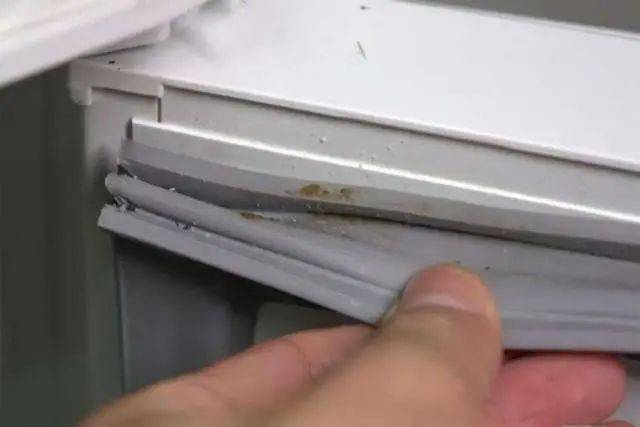

冷却固化后的冰箱密封条需要进行后期加工,包括修边、清洁、质检等,修边是为了去除密封条表面的毛边和多余部分,清洁是为了去除密封条表面的污渍和杂质,质检是为了确保密封条的质量符合标准要求,后期加工环节对于提高产品质量和客户满意度具有重要意义。

检验包装

完成后期加工后的冰箱密封条需要进行检验包装,检验主要包括外观检查、尺寸检测和性能测试等,外观检查是为了确保密封条表面无缺陷、无损伤;尺寸检测是为了确保密封条的尺寸精度符合标准要求;性能测试是为了验证密封条的耐寒性、弹性、耐老化性等性能是否达标,通过严格的检验,确保产品的质量符合客户要求,合格的密封条需要进行包装,以便于储存和运输。

本文详细介绍了冰箱密封条的生产工艺,包括原材料准备、模具制作、挤出成型、冷却固化、后期加工和检验包装等环节,这些环节对于保证冰箱密封条的质量和性能具有重要意义,随着家电行业的不断发展,冰箱密封条的生产工艺也在不断进步,未来还将出现更多创新的技术和工艺,以满足市场的需求和客户的要求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号