摘要:本文介绍了塑料挤出机的设计过程,包括实地计划设计验证。设计过程中注重实地计划的实施,以确保设计的实用性和可行性。对塑料挤出机进行了钱包版的设计,版本号为46.27.49。通过设计验证,确保了塑料挤出机的性能和质量,以满足生产需求。

本文目录导读:

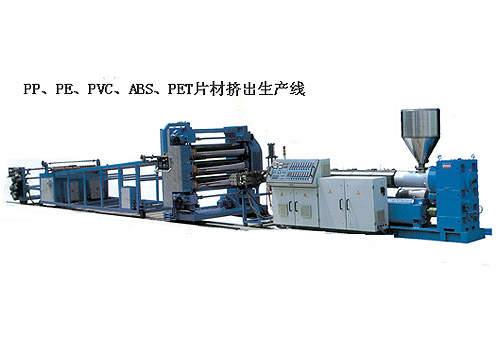

塑料挤出机作为一种重要的塑料加工设备,广泛应用于塑料板材、管材、型材等生产领域,本文旨在探讨塑料挤出机的设计理念、结构特点、工作流程及其在塑料加工行业的应用。

塑料挤出机设计概述

塑料挤出机设计涉及多个领域的知识,包括机械设计、流体力学、热力学、材料科学等,设计过程中需充分考虑塑料材料的特性、加工要求以及生产效率等因素,主要设计内容包括主机设计、模具设计、传动系统设计等。

塑料挤出机主机设计

主机是塑料挤出机的核心部分,主要由螺杆、料筒、加热冷却系统等组成,设计时需考虑以下几个方面:

1、螺杆设计:螺杆是塑料挤出机的关键部件,负责塑料的输送、熔融和泵送,设计时需根据塑料材料的特性选择合适的螺杆直径、螺距及螺旋转速度,还需考虑螺杆的强度、耐磨性和抗腐蚀性等。

2、料筒设计:料筒是容纳塑料和螺杆的容器,需具备足够的强度和刚度,设计时需考虑料筒的加热和冷却系统,以保证塑料在挤出过程中的温度控制,还需考虑料筒的清洁和维修方便。

3、加热冷却系统设计:加热系统用于提高塑料的温度,使其达到熔融状态;冷却系统则用于控制塑料在挤出后的温度,使其迅速降温,提高产品质量,设计时需根据塑料材料的特性选择合适的加热方式和冷却介质。

模具设计

模具是塑料挤出机的重要组成部分,负责将熔融的塑料塑化成所需的产品,设计时需考虑以下几个方面:

1、模具结构:根据产品的形状和尺寸要求,选择合适的模具结构,如平板模具、管材模具、型材模具等。

2、模具材料:模具材料需具备高强度、高耐磨性、高热导率等特性,常用的模具材料包括合金钢、高速钢等。

3、排气设计:模具设计中需考虑排气系统的设置,以排除塑料在挤出过程中产生的气体,避免产品出现气泡等缺陷。

传动系统设计

传动系统是塑料挤出机的动力来源,负责驱动螺杆旋转,设计时需考虑以下几个方面:

1、电机选择:根据塑料挤出机的功率要求和加工效率选择合适的电机,还需考虑电机的调速范围和控制精度。

2、减速器选择:减速器用于降低电机的转速,使螺杆获得合适的旋转速度,设计时需根据电机的功率和转速选择合适的减速器。

3、传动带选择:传动带是连接电机和螺杆的部件,需具备足够的强度和耐磨性,还需考虑传动带的调整和更换方便。

工作流程及应用领域

塑料挤出机的工作流程包括原料投入、塑料熔融、塑料泵送、产品成型和冷却等环节,应用领域广泛,包括塑料板材、管材、型材等生产领域,还可应用于塑料回收、电缆包覆、橡胶加工等领域。

本文介绍了塑料挤出机的设计理念、结构特点、工作流程及其在塑料加工行业的应用,设计过程中需充分考虑塑料材料的特性、加工要求以及生产效率等因素,主机设计、模具设计和传动系统是塑料挤出机的关键部分,设计时需重点关注,还需关注塑料挤出机在各个领域的应用和发展趋势,以提高设计水平和产品质量,随着新材料、新工艺的出现,塑料挤出机将面临更多的挑战和机遇,设计师需要不断学习和研究,以提高塑料挤出机的性能和效率,满足市场需求。

发展趋势与挑战

1、发展趋势:随着工业技术的不断进步和市场需求的变化,塑料挤出机正朝着高效、节能、智能化方向发展,采用先进的控制系统实现自动化生产,提高生产效率和产品质量;开发新型螺杆和模具结构,以适应不同塑料材料的加工需求;研究新型加热和冷却技术,降低能耗和提高生产效率。

2、挑战:在塑料挤出机的发展过程中,也面临一些挑战,提高设备的稳定性和可靠性,以适应连续生产的要求;解决高分子量塑料的挤出问题,提高产品的性能和质量;加强设备的环保性能,降低生产过程中的环境污染等。

案例分析

为了更深入地了解塑料挤出机的设计和应用,以下是一个实际应用案例:

某公司生产PVC管材,原采用传统挤出机生产,存在生产效率低、产品质量不稳定等问题,为了提高生产效率和产品质量,该公司决定引进一台新型高效塑料挤出机,新型挤出机采用了先进的控制系统和新型螺杆结构,实现了自动化生产,还优化了加热和冷却系统,提高了设备的稳定性和可靠性,经过改造后,该公司的生产效率提高了50%,产品质量也得到了显著提升。

本文详细介绍了塑料挤出机的设计理念、结构特点、工作流程及应用领域,通过案例分析,展示了塑料挤出机在实际生产中的应用效果,随着技术的不断进步和市场需求的变化,塑料挤出机将面临更多的发展机遇和挑战,设计师需要不断学习和研究,以提高设备的性能和效率,满足市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号